Processus de production de ressorts en nickel-titane

Ressorts Ni-Ti sont des composants fonctionnels fabriqués sur la base des propriétés de l'alliage nickel-titane à mémoire de forme (SMA). Ils sont largement utilisés dans les domaines médical, aérospatial, électronique et autres. Le processus de production nécessite un contrôle strict de la composition, de la microstructure et des propriétés mécaniques. Le processus de base s'articule autour de cinq étapes clés : préparation des matériaux - formage - traitement thermique - post-traitement - tests de performances. Le processus spécifique et les technologies clés sont les suivants :

Préparation des matières premières de base : préparation des tiges/fils en alliage nickel-titane

Les performances de base des ressorts nickel-titane dépendent de l'uniformité de la composition de l'alliage nickel-titane (la teneur en nickel est généralement de 50,5 % à 51,2 % (rapport atomique) et doit être contrôlée avec précision pour garantir la mémoire de forme et la superélasticité). Cette étape est la base du processus.

Dosage et fusion des matières premières

Des matières premières de haute pureté sont utilisées : éponge de titane (pureté ≥99,7 %) et nickel électrolytique (pureté ≥99,9 %). La composition conçue est pesée avec précision (la tolérance doit être comprise dans un rapport atomique de ± 0,1 % pour éviter la dérive de température de transition de phase causée par l'écart de la teneur en nickel).

Processus de fusion : La fusion par induction sous vide (VIM) ou la fusion à l'arc sous vide (VAR) est la méthode courante. Une ou deux étapes de refusion éliminent la ségrégation des composants, ce qui donne un lingot d'alliage maître nickel-titane uniforme (généralement de 50 à 150 mm de diamètre).

Contrôles clés : Le vide de fusion doit être ≥1×10⁻³Pa pour empêcher l’oxydation de l’alliage ; la vitesse de refroidissement doit être contrôlée entre 50 et 100 °C/min pour éviter la formation d'une structure de coulée grossière.

Traitement du plastique : fabrication de tiges/fils en alliage

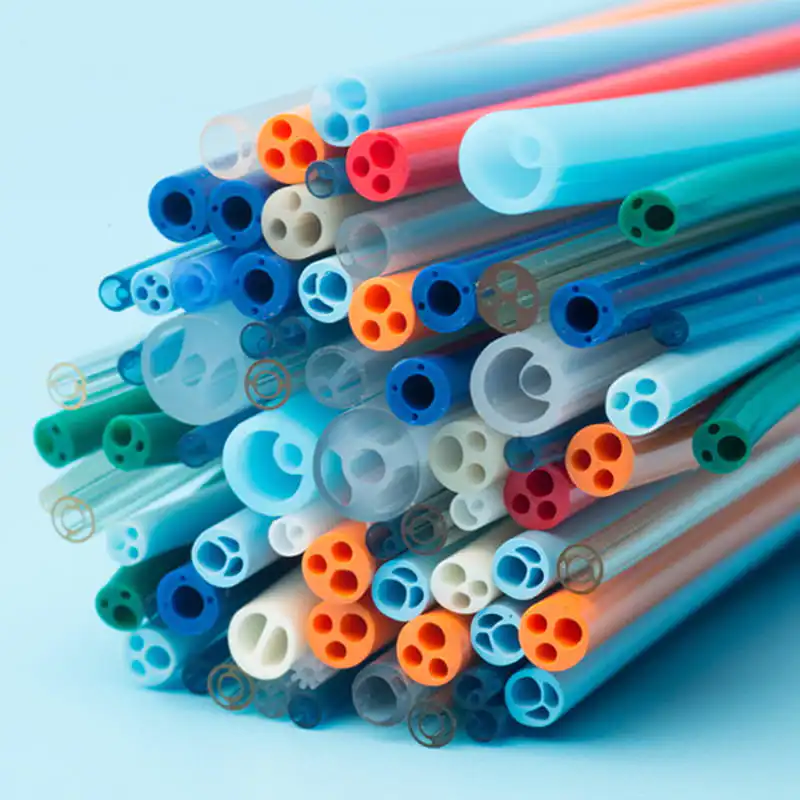

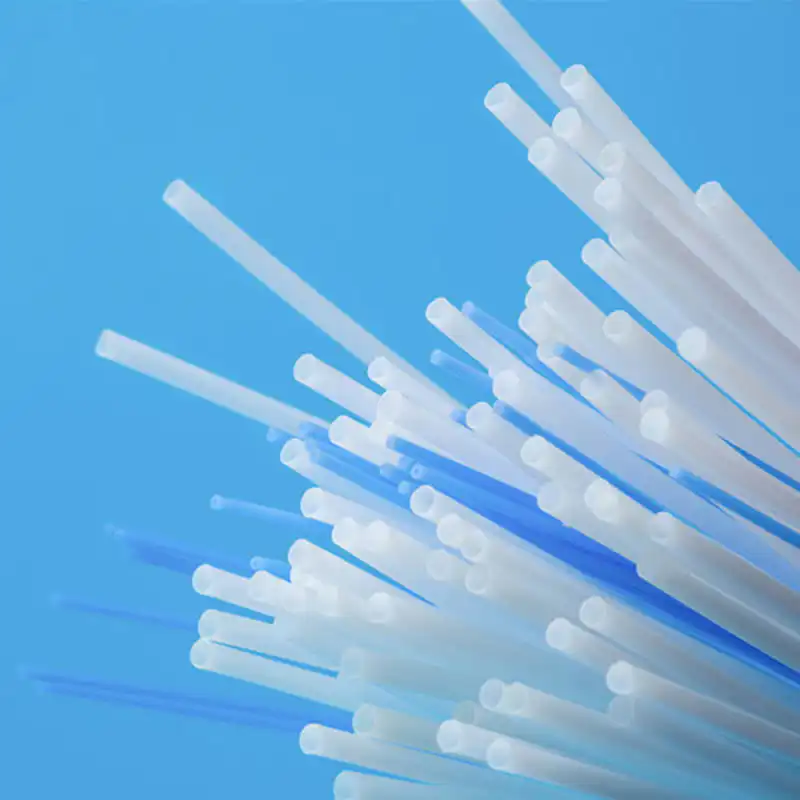

Les alliages nickel-titane présentent une mauvaise plasticité à température ambiante, nécessitant une combinaison de travail à chaud et de travail à froid pour produire des ébauches de ressort (tiges ou fils, dont les diamètres sont déterminés par les spécifications du ressort. Le fil à ressort médical peut être aussi petit que 0,1 mm) :

Forgeage à chaud/laminage à chaud : Le lingot d'alliage est chauffé à 800-950°C (dans la région de la phase β, la phase stable à haute température des alliages nickel-titane). Le forgeage ou le laminage est ensuite effectué en tiges d'un diamètre de 20 à 50 mm, décomposant la structure coulée et affinant la granulométrie.

Étirage à froid/laminage à froid : Les tiges travaillées à chaud sont progressivement étirées à froid (ou laminées à froid) jusqu'au diamètre cible, chaque déformation étant contrôlée à 5 % à 15 % (pour éviter les fissures fragiles causées par une déformation unique excessive). Un recuit intermédiaire (700-800°C, 10-30 minutes) est effectué entre les deux étapes pour éliminer l'écrouissage et restaurer la plasticité.

Traitement de surface : Après le travail à froid, un décapage (un mélange d'acide nitrique et d'acide fluorhydrique) est effectué pour éliminer le tartre d'oxyde de surface et assurer une finition de surface lisse (Ra ≤ 0,8 μm) afin d'éviter la concentration de contraintes lors du formage ultérieur.

Formage de ressorts : fabrication de formes de noyau

Différents procédés de formage sont sélectionnés en fonction de la structure du ressort (compression, tension, torsion) et des exigences de précision. La clé est de garantir une géométrie stable du ressort et d’éviter une déformation importante après un traitement thermique ultérieur.

Bobinage (processus courant)

Équipement : Une bobineuse à ressort CNC est utilisée, qui contrôle avec précision la vitesse d'enroulement (50-200 tr/min), le pas (0,1-5 mm) et le nombre de tours (1-100). Il convient aux ressorts réguliers, tels que les formes cylindriques et coniques.

Moule : Un mandrin est sélectionné en fonction du diamètre intérieur du ressort (principalement en acier rapide ou en carbure pour éviter l'adhérence avec les alliages nickel-titane). Pendant le bobinage, la vitesse du mandrin doit correspondre à la vitesse d'alimentation du fil pour éviter que les bobines ne se détachent ou ne se chevauchent.

Paramètres clés : La tension d'enroulement est contrôlée entre 10 et 50 MPa (ajustée en fonction du diamètre du fil) pour éviter une tension excessive qui pourrait un durcissement excessif à froid et affecter les résultats du traitement thermique ultérieur.

Procédés de formage spéciaux (structures complexes)

Pour les ressorts de forme spéciale (tels que les ressorts à diamètre variable et à pas variable), la découpe au laser est utilisée (d'abord, la tôle/le tube en alliage nickel-titane est transformé en une ébauche, puis la forme du ressort est découpée à l'aide d'un laser à fibre, avec une précision de ± 0,01 mm).

Les microressorts (tels que ceux utilisés dans les stents vasculaires médicaux) sont produits par microélectroformage ou moulage par injection de précision (nécessitant des ébauches de métallurgie des poudres de nickel-titane), mais cela est plus coûteux et convient aux applications de haute précision.

Traitement thermique clé : conférer une mémoire de forme/superélasticité

Les propriétés essentielles des ressorts nickel-titane (effet mémoire de forme, superélasticité, température de transition de phase) sont obtenues grâce à un traitement thermique. Cette étape est au cœur du processus et nécessite un contrôle strict de la température, du temps de maintien et de la vitesse de refroidissement.

Traitement en solution : Soulage le stress interne Homogénéise la composition

Objectif : Élimine les contraintes internes générées lors du travail à froid et assure une répartition uniforme des éléments d'alliage (Ni et Ti), jetant ainsi les bases d'un traitement de vieillissement ultérieur.

Paramètres du processus : Chauffage à 900-1050°C (région de la phase β), maintien pendant 10 à 60 minutes (ajusté en fonction de la taille de la billette, temps de maintien plus court pour le fil et temps de maintien plus long pour la tige), suivi d'une trempe à l'eau (vitesse de refroidissement ≥100°C/s) pour empêcher la décomposition de la phase β en phase fragile Ti₂Ni.

Traitement du vieillissement : Régulation de la température de transition de phase et des propriétés mécaniques

Objectif : Au cours du vieillissement, de fines phases secondaires (telles que Ti₂Ni) sont précipitées, ajustant la température de transition de phase de l'alliage (Af : température de finition austénitique, généralement contrôlée entre -50°C et 100°C, selon l'application ; par exemple, Af pour les ressorts médicaux est généralement d'environ 37°C, correspondant à la température du corps humain), tout en améliorant simultanément la résistance et la superélasticité.

Paramètres du processus : Chauffage à 400-550°C (région biphasée α' β), maintien pendant 30 à 180 minutes, suivi d'un refroidissement à l'air ou au four (la vitesse de refroidissement affecte la taille de la phase précipitée ; le refroidissement à l'air produit des précipités plus fins et une résistance plus élevée).

Exemple : Si le ressort doit présenter une superélasticité à température ambiante, la température Af doit être contrôlée en dessous de la température ambiante (par exemple, Af = -10 °C) ; si l'effet de mémoire de forme « déformation à basse température-récupération à haute température » est souhaité, Af doit être contrôlé à la température de récupération cible (par exemple 60°C).

Formage : correction de la géométrie du ressort

Après enroulement, le ressort subit un façonnage à basse température dans un moule de façonnage (généralement à 150-300°C pendant 10-30 minutes). Il s'agit de fixer les paramètres géométriques du ressort, tels que le pas et le nombre de tours, afin d'éviter tout fluage lors d'une utilisation ultérieure. Ceci est particulièrement applicable aux ressorts médicaux de précision.

Post-traitement : améliorer la précision et la qualité de surface

Cette étape traite principalement les écarts de précision et les défauts de surface après formage et traitement thermique, garantissant que le ressort répond aux exigences d'assemblage et de fonctionnement.

Coupe d'extrémité et finition

Après enroulement, les extrémités du ressort peuvent présenter des bavures ou des irrégularités. Ceux-ci nécessitent un découpage à l'aide d'une meule de précision (pour les ressorts à tige) ou d'un découpage au laser (pour les ressorts en fil) pour garantir la planéité de la surface d'extrémité (erreur de perpendiculaire ≤ 0,5°) tout en maintenant l'erreur de hauteur libre du ressort à ± 0,1 mm.

Renforcement et protection des surfaces

Polissage de surface : le polissage électrochimique (en utilisant un mélange d'acide phosphorique et d'acide sulfurique comme électrolyte) ou le polissage mécanique (en utilisant une meule diamantée) est utilisé pour réduire la rugosité de surface à Ra ≤ 0,2 μm, minimisant ainsi l'usure des pièces de contact pendant l'utilisation (par exemple, les ressorts médicaux doivent éviter de rayer les tissus humains).

Revêtement anticorrosion : En cas d'utilisation dans des environnements corrosifs (tels que l'océan ou les fluides médicaux), un revêtement en nitrure de titane (TiN) (par dépôt physique en phase vapeur) ou en polytétrafluoroéthylène (PTFE) est nécessaire pour améliorer la résistance à la corrosion. (Les alliages NiTi sont sensibles à la libération d'ions nickel lors d'une immersion à long terme ; la libération d'ions doit être contrôlée à ≤ 0,1 μg/cm²/jour.)

Nettoyage et séchage

Utiliser un nettoyage par ultrasons (avec un dégraissant neutre, 40-60°C pendant 10-20 minutes) pour éliminer l'huile de surface et les résidus de polissage. Ensuite, séchez dans une étuve sous vide (80-120°C pendant 30 minutes) pour éviter l’oxydation de la surface.

Tests de performance : garantir la qualification du produit

Les ressorts NiTi sont soumis à des tests de performances multidimensionnels. Les éléments clés du test sont les suivants :

| Catégorie de détection | Éléments de test | Méthodes et normes de test | Conditions d'éligibilité |

| Composition et structure | Teneur en nickel | Spectroscopie d'émission optique à plasma à couplage inductif (ICP-OES) | 50,5 % ~ 51,2 % (rapport atomique) |

| microstructure | Microscope métallographique / Microscope électronique à transmission (MET) | Taille des grains ≤10μm, pas d'agrégation évidente de la deuxième phase | |

| Propriétés mécaniques | Superélasticité (température ambiante) | Machine d'essai universelle, chargement cyclique (déformation 5%) | Déformation résiduelle ≤ 0,5 %, stabilité du cycle ≥ 1000 fois |

| Effet mémoire de forme | Test du cycle chauffage-refroidissement (mesure du taux de récupération) | Taux de récupération de forme ≥98 % | |

| Précision géométrique | Pas, nombre de tours, hauteur libre | Jauge de diamètre laser/machine de mesure de coordonnées | Erreur dimensionnelle ≤ ±0,02 mm |

| Performances de sécurité | Dissolution des ions nickel (usage médical) | Test d'immersion dans un liquide corporel simulé (ISO 10993-15) | ≤0,1μg/cm²·j |

| Vie en fatigue | Machine d'essai de fatigue (fréquence de chargement 1 ~ 10 Hz) | Vie en fatigue ≥1×10⁶ times (under rated load) |

Différences de processus dans les scénarios d'application typiques

Différents domaines ont des exigences de performances différentes pour les ressorts en nickel-titane, nécessitant des ajustements de processus ciblés :

Médical (par exemple, stents vasculaires, ressorts pour arcs orthodontiques) : Un contrôle strict de la dissolution des ions nickel (ajout d'un revêtement TiN), de la température de transition de phase (Af ≈ 37°C) et d'une haute précision de moulage (découpe laser et polissage électrochimique) sont nécessaires ;

Aérospatiale (par exemple, ressorts de mécanisme de déploiement de satellite) : Une résistance améliorée aux hautes et basses températures est requise (température de vieillissement augmentée à 500-550°C pour améliorer la stabilité à haute température), avec une exigence de durée de vie en fatigue de ≥ 1×10⁵ cycles ;

Electronique (par exemple, ressorts de contact du connecteur) : Une élasticité élevée est requise (superélasticité à température ambiante, Af ≤ 25°C), la surface nécessite un placage d'argent (pour améliorer la conductivité) et des machines à micro-bobinage (diamètre du fil ≤ 0,2 mm) sont utilisées pour le moulage.

En résumé, le processus de production des ressorts en nickel-titane est une combinaison de « la science des matériaux, la fabrication de précision, l'ingénierie du traitement thermique ». L'essentiel réside dans l'équilibre entre les propriétés de mémoire de forme, la stabilité mécanique et la précision géométrique du matériau grâce au contrôle des paramètres à chaque étape pour répondre aux exigences fonctionnelles de différents scénarios.

Pour plus d'informations, veuillez nous appeler au +86-18913710126 ou nous envoyer un e-mail à [email protected].

Présentation Les cathéters médicaux sont des outils essentiels dans les soins de s...

Introduction Cathéters médicaux sont des éléments essentiels des soin...

Introduction au matériau PEBAX PEBAX est un élastomère thermoplastique qui combine...

Introduction Dans la pratique médicale, en particulier dans les soins post-chirurg...

Dans le domaine médical, la sécurité, la stabilité et l’efficacité de la transmission des fluides...

Introduction Dans les procédures médicales modernes, en particulier celles impliqu...